Metrologia ottica 3D per l’industria

Le moderne tecniche di misurazione ottica 3D consentono di ispezionare componenti industriali al fine del controllo di qualità con grande versatilità, precisione e anche costi contenuti.

L’industria 4.0 vede convergere sinergicamente diverse tecnologie avanzate che fondono insieme le realtà digitale e quella fisica, dando vita così ad un nuovo ecosistema produttivo più flessibile rispetto al passato. Esseri umani, macchine, impianti manufatturieri, logistica e ogni altro componente di un sistema produttivo sono interconnessi (Internet of Things – IoT), in tutte le fasi del ciclo produttivo, grazie alle ultime tecnologie dell’informazione e comunicazione (information and communications technology, ICT). Questo nuovo paradigma produttivo fa leva sulla simbiosi di Intelligenza Artificiale (Artifical Intelligence – AI), metrologia, smart-sensors, big data, analisi predittive e simulazioni dinamiche.

Perchè la metrologia ottica 3D è così importante nell’Industria 4.0?

La metrologia 3D, basata su tecnica ottiche, fornisce misure tridimensionali di forma e dimensione con incertezza nota, un parametro chiave per comprendere se le misurazioni effettuate sono adatte ad una specifica analisi dimensionale – racconta Fabio Menna, ricercatore senior presso l’unità 3DOM del Centro Digital Industry di FBK. L’incertezza delle misure, ma anche la loro tracciabilità, sono cruciali in molte applicazioni industriali, in particolare nella fabbricazione di sistemi complessi, assemblati unendo insieme numerosi componenti, ciascuno dei quali prodotto accuratamente per accoppiarsi alla perfezione.

Un processo di controllo qualità efficace ed efficiente è molto importante nel nuovo paradigma industriale 4.0. La metrologia 3D nel ciclo manufatturiero fornisce infatti informazioni chiave sulle anomalie dimensionali così come su altri tipi di difetti rivelando se questi sono di origine sistematica e se possono quindi essere compensati o anche corretti in tempo reale. Inoltre, la metrologia 3D può fornire informazioni sull’origine stessa dei difetti, come ad esempio se questi sono causati da usure dei macchinari di fabbricazione, prendendo quindi parte nei processi di manutenzione predittiva dove l’analisi delle anomalie nel tempo aiuta a predire e quindi evitare possibili malfunzionamenti o addirittura blocchi di produzione.

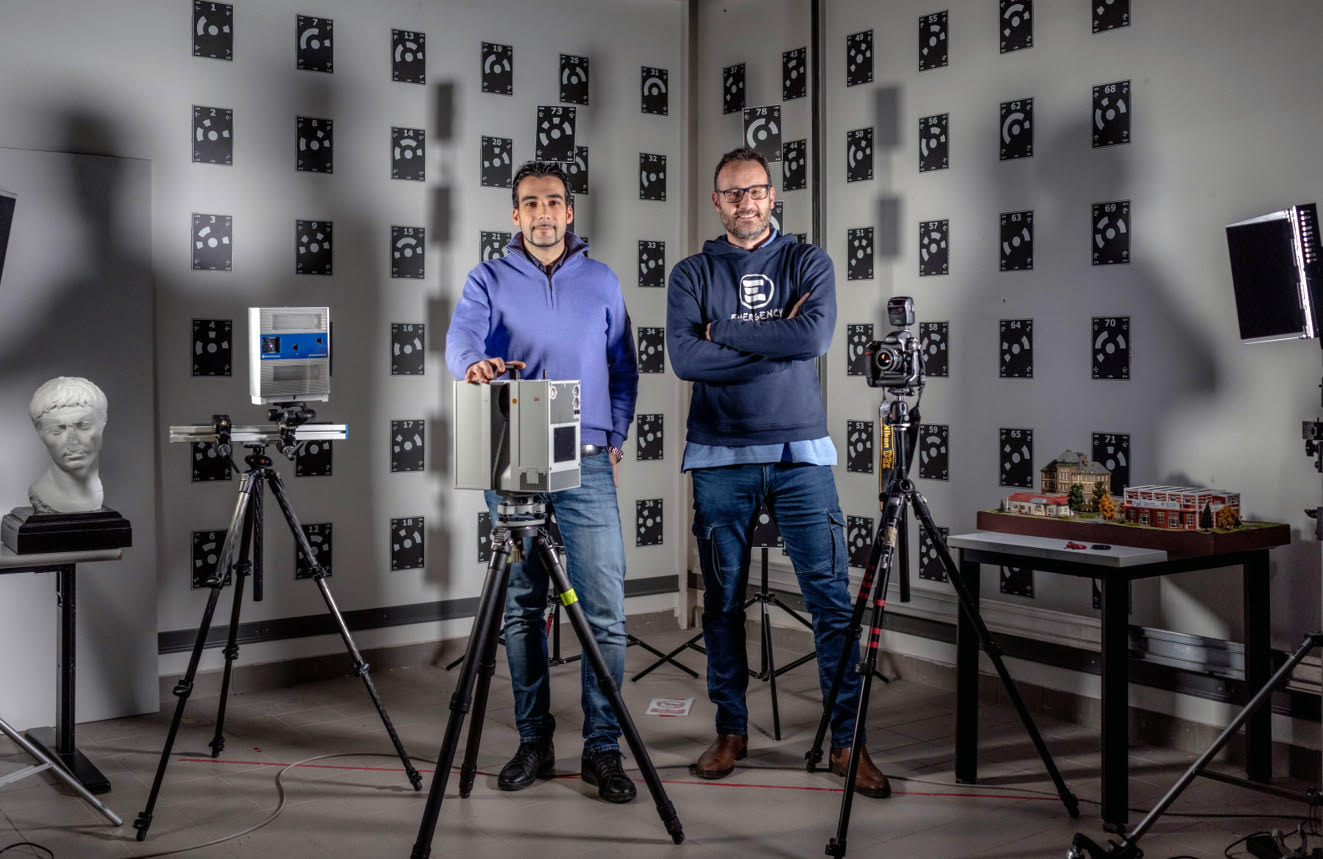

Fabio Menna (sinistra) e Fabio Remondino (destra) nel laboratorio di metrologia dell’unita’ 3DOM.

Le tecniche di misura ottica 3D hanno il vantaggio di essere molto flessibili e in grado di raggiungere accuratezze elevate anche utilizzando sensori a basso grazie a metodi di calibrazione sempre più raffinati.

In questo contesto industriale 4.0 di “manifattura intelligente”, il controllo di qualità sta vivendo una sostanziale trasformazione verso una maggiore flessibilità dei processi. In questo ambito le tecniche di misurazione ottica 3D forniscono un valore aggiunto in tutte le fasi di produzione supportando i processi analitici e decisionali nel design, manifattura, ispezione e report.

Produzione di pneumatici dove la metrologia 3D e’ fondamentale per assistere il processo di rigenerazione.

Da più di dieci anni – continua Fabio Menna, l’unità 3DOM è attiva nel contesto della metrologia industriale, stringendo importanti collaborazioni a livello internazionale. Sensori passivi e attivi di ultima generazione e tecnologie 3D di diverso tipo sono stati caratterizzati, calibrati e integrati per la misurazione di componenti industriali in processi di ottimizzazione in tempo reale fornendo ispezioni e reportistica automatici di controllo qualità.

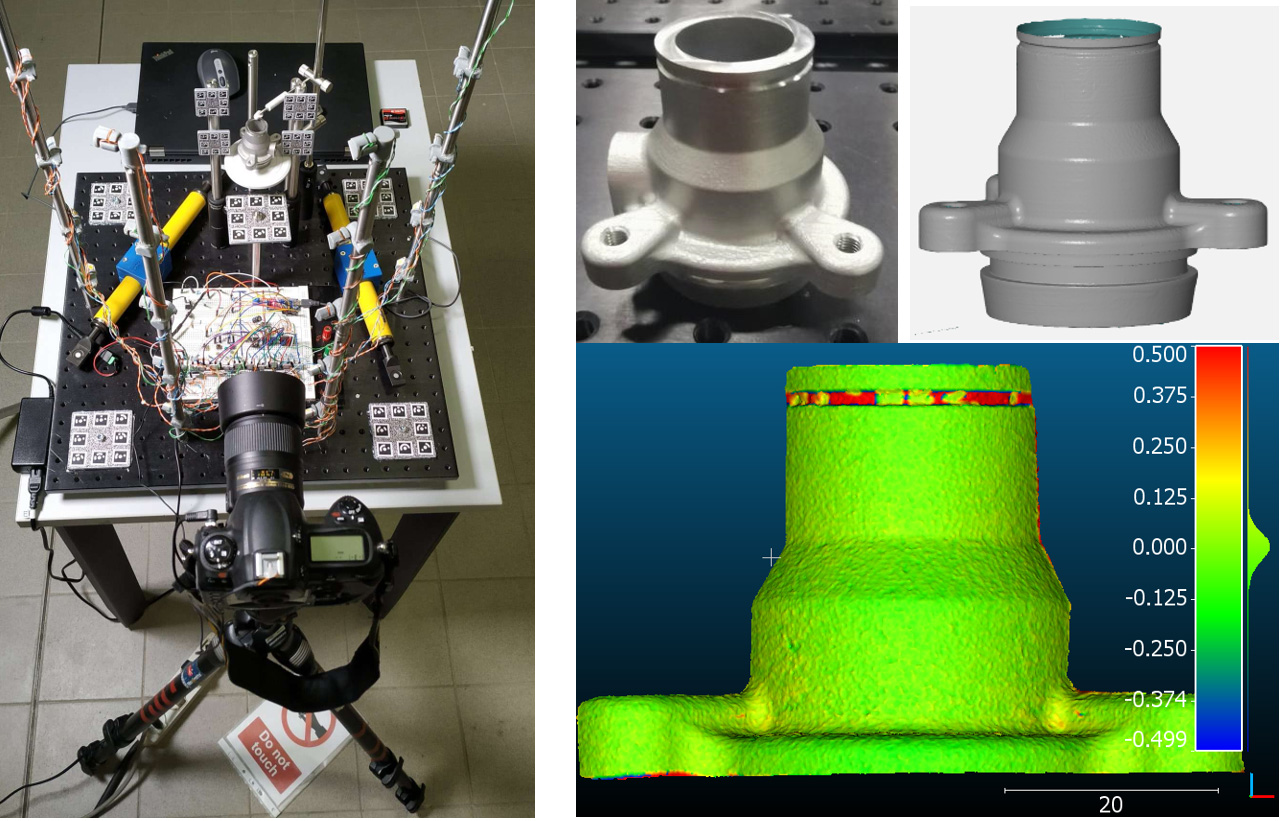

Sistema prototipale di misura, sviluppato da 3DOM (sinistra), che integra fotogrammetria e stereo fotometrico per l’ispezione 3D di componenti industriali (destra).

Per finire, l’unità 3DOM è impegnata nello sviluppo di metodi innovativi di ispezione che fondono metodo di 3D imaging e intelligenza artificiale al fine di migliorare le condizioni di lavoro e ridurre l’elevato stress lavorativo associato alle ispezioni visive manuali. Infatti, nonostante i metodi automatici di ispezione si siano significativamente evoluti negli ultimi anni, molti processi industriali fanno ancora affidamento sui processi di ispezione visiva a cura di operatori umani.

Sistema prototipale di misura, sviluppato da 3DOM (sinistra), per l’ispezione di componenti industriali e il rilevamento di difetti produttivi (destra)

Tra i vari progetti dell’unità di ricerca FBK-3DOM sul tema Industrial Metrology va ricordato UPDATE – fast aUtomatic insPection with 3D imAging and arTificial intElligence – finanziato da Fondazione CARITRO e in collaborazione con EOPTIS srl.